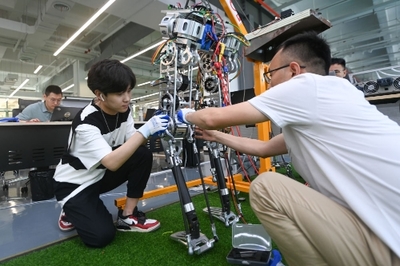

在近日举办的SIAF广州国际工业自动化技术及装备展览会上,机器人技术与3D打印的深度融合成为全场焦点,揭示了制造业向智能化、柔性化转型的清晰路径。这场技术联姻不仅正在重塑生产流程,更在深层次上挖掘着制造业的无限潜能,而智能机器人的研发,正是这一变革浪潮的核心引擎。

协同进化:机器人赋予3D打印“能动性”,3D打印拓展机器人“创造力”

传统3D打印设备往往固定于一处,完成预设模型的堆积制造。如今,集成高精度视觉系统与灵巧末端执行器的工业机器人,正变身为可移动、多角度的“3D打印臂”。它们不仅能围绕大型复杂工件进行多轴增材制造,突破打印舱的体积限制,更能实现打印、打磨、检测的自动化流水作业。另一方面,3D打印技术以其近乎无限的形状自由度,为机器人本体制造带来了革命。轻量化、仿生化的定制结构件、一体化集成的末端工具(如仿生夹爪),得以快速原型并生产,直接优化了机器人的性能、能耗与适应性。这种“你中有我,我中有你”的协同,正催生出一类全新的“增材制造机器人”装备。

深挖潜能:从“规模化复制”到“个性化智造”

机器人+3D打印的组合,其核心价值在于彻底释放了制造的柔性潜能。在航空航天领域,机器人携带打印头可在大型翼肋上直接打印加强筋,实现结构功能一体化;在医疗器械领域,机器人精准控制的生物打印,为骨骼、软骨的个性化修复带来曙光;即使在传统的模具、汽车行业,该技术也极大缩短了复杂工装夹具的开发周期。这使得生产线能够以接近大规模生产的效率,应对小批量、多品种的定制化需求,将传统制造难以企及的复杂设计变为现实,真正推动制造业从成本竞争向价值创新跃迁。

研发前沿:智能机器人正成为“认知型”制造工程师

当前的研发重点已超越单纯的机械协同,正向赋予系统“智能”迈进。新一代智能机器人研发聚焦于几个关键方向:

- 感知与自适应:集成更先进的力觉、视觉传感器,使机器人在打印过程中能实时感知材料状态、形变,并动态调整工艺参数,补偿误差,确保成型质量。

- AI工艺优化:利用机器学习算法,对海量的打印路径、温度、速度参数与最终产品性能数据进行学习,自动寻找特定材料与结构下的最优打印策略,将专家经验转化为可复制的数字智能。

- 一体化软件生态:开发从CAD设计到机器人路径规划、工艺控制的无缝集成软件平台。用户只需输入最终零件模型与性能要求,系统即可自动分解任务,规划机器人的协同作业流程,大幅降低使用门槛。

- 自主决策与协作:在多机器人协同打印大型构件的场景中,研发去中心化的任务分配与碰撞规避算法,使机器人集群能像“蜂群”一样自主协调工作。

展望未来:构建“设计-制造-验证”的智能闭环

机器人携手3D打印的终极图景,是构建一个完全数字化的智能制造闭环。设计师在虚拟环境中完成产品创意,生成优化后的轻量化结构;制造指令被自动下发至由机器人驱动的柔性生产单元;生产过程中,机器人同步进行质量检测,数据反馈至设计端用于持续改进工艺。在这个闭环中,智能机器人不仅是执行者,更是具备感知、分析和优化能力的“现场工程师”。

SIAF展上所呈现的趋势表明,机器人技术与3D打印的融合已超越概念阶段,正步入扎实的应用深化与智能升级期。它不仅是两种技术的简单叠加,更代表了一种以数据驱动、高度柔性为特征的新制造哲学。持续聚焦并投入于智能机器人的感知、决策与协作能力研发,将是挖掘未来制造业核心潜能、赢得竞争优势的关键所在。