在工业4.0和数字化转型浪潮的推动下,机器人与智能制造的深度融合已成为全球制造业升级的核心引擎。这种融合并非简单的技术叠加,而是一场从理念、技术到生态的系统性变革,它正在彻底重塑智能机器人的研发路径与应用前景。

深度融合的核心在于数据与智能的闭环。传统机器人主要依赖预设程序和刚性指令运作,而在智能制造环境中,机器人成为信息物理系统(CPS)的关键节点。通过集成物联网(IoT)传感器、视觉系统和边缘计算单元,机器人能实时采集生产现场的海量数据——从设备状态、工件精度到环境参数。这些数据经由5G等高速网络上传至云端或本地AI平台,通过机器学习算法进行分析、建模与优化,最终形成可执行的决策或控制指令,再反馈给机器人执行。例如,在焊接或装配环节,机器人能基于视觉识别和力觉反馈,动态调整轨迹与力度,实现柔性化、高精度的作业。这种“感知-分析-决策-执行”的闭环,使机器人从自动化工具进化为具备自主学习和适应能力的智能体。

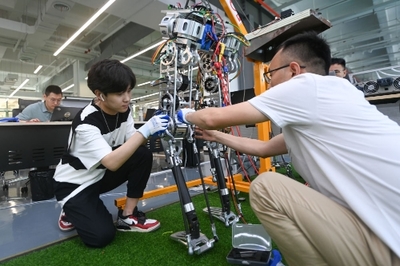

深度融合催生了新型机器人研发范式。传统的机器人研发往往侧重于机械结构、运动控制等硬件技术,而在智能制造框架下,研发重心正向“软硬一体”倾斜。一方面,机器人本体设计更注重模块化与轻量化,以快速适配多样化的生产场景;另一方面,软件与算法成为核心竞争力。数字孪生技术允许在虚拟空间中构建机器人的高保真模型,通过仿真测试优化其行为逻辑,大幅缩短研发周期并降低试错成本。协作机器人(Cobot)的兴起体现了人机融合的理念——通过安全传感器和自适应控制算法,机器人能与人类工作者共享空间、协同作业,从而在复杂、非标任务中发挥更大价值。

深度融合拓展了机器人的应用边界。智能制造不仅涵盖汽车、电子等传统领域,更向生物医药、航空航天、定制化消费品等高端产业延伸。例如,在个性化定制生产中,机器人可通过AI解析用户数据,自主调整工艺流程,实现“单件流”柔性制造;在精密医疗设备组装中,机器人结合显微视觉与超精控制,能完成人类难以企及的微操作。机器人集群的协同作业成为可能——多台机器人通过中央调度系统共享任务、动态分工,形成高效自治的生产单元,极大提升了整体系统的鲁棒性与效率。

深度融合也面临挑战。技术层面,如何确保数据安全与系统互操作性、如何开发更高效可靠的AI算法仍是关键课题;人才层面,既懂机器人技术又熟悉工业数据的复合型人才稀缺;生态层面,需建立统一的标准体系以促进设备、平台与应用的集成。随着边缘AI、具身智能等技术的发展,机器人与智能制造的融合将迈向更高阶段——机器人不仅是执行终端,更将成为具备环境理解、任务规划甚至创造性思维的“智能伙伴”,推动制造业向全链路智能化、服务化转型。

机器人与智能制造的深度融合,正通过数据驱动、软件定义和生态协同,重新定义智能机器人的研发逻辑。这不仅是一场技术革命,更是制造业价值链重塑的契机,将为全球工业开启一个更灵活、更高效、更可持续的新时代。