随着工业4.0和智能制造的浪潮席卷全球,传统制造业正经历着深刻的转型升级。在炊具制造领域,尤其是内锅生产环节,智能工厂的建设已成为提升效率、保障品质、降低成本的必然选择。其中,内锅智能拉伸线与智能机器人的研发与应用,正是这一转型的核心体现,它们共同构成了一个高效、精准、柔性的自动化生产系统。

一、 传统生产模式的挑战与智能化的必然

传统的内锅拉伸生产多依赖于大型液压拉伸机和人工操作。这种模式存在诸多痛点:

- 人力依赖度高:上料、对中、卸料等环节需要大量人工,劳动强度大,且存在安全隐患。

- 一致性难保障:人工操作易产生误差,导致产品尺寸、厚度一致性差,影响成品质量和炊具的热效率。

- 生产效率瓶颈:生产节拍受限于人工速度,难以进一步提升,且换产调整时间长,柔性差。

- 数据断层:生产过程中的参数(如拉伸力、速度、模具状态)缺乏实时监控与数据追溯,不利于工艺优化和预测性维护。

二、 内锅智能拉伸线的核心构成与创新

智能拉伸线并非单一设备的升级,而是一个集成化的系统解决方案。其核心通常包括:

- 高精度伺服拉伸机:替代传统液压机,采用伺服电机驱动,实现拉伸速度、压力的精准数字化控制。程序可根据不同锅型、材料厚度自动匹配最优工艺参数,确保每一次拉伸的精度与一致性。

- 智能上下料与物流系统:通过研发的专用智能机器人(如六轴关节机器人或协作机器人)与视觉定位系统配合,实现铝圆片或钢板的自动上料、拉伸后半成品的抓取与转运。机器人能精准地将坯料放置于模具中心,并将拉伸后的锅体转移到下一工序(如切边、抛光)。

- 在线质量检测系统:集成激光测厚仪、机器视觉相机等,在拉伸过程中或完成后实时检测锅体的厚度分布、轮廓尺寸、表面缺陷等,实现100%在线全检,数据实时上传至MES(制造执行系统)。

- 数字化控制与监控平台:作为整个生产线的大脑,集成PLC、工业PC和物联网模块,实现所有设备的协同控制、工艺参数管理、生产状态监控、能耗分析及故障预警。

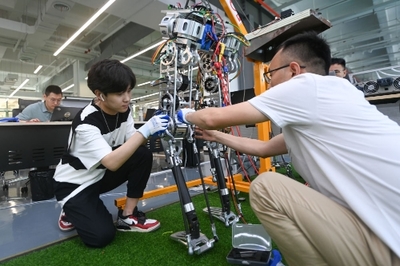

三、 智能机器人的关键研发与应用亮点

在内锅智能拉伸线中,智能机器人是实现自动化的“手”和“眼”。其研发重点在于:

- 专用末端执行器(手爪)研发:针对锅体形状(圆形、深型)和材料特性(铝合金、不锈钢),研发非破坏性、自适应抓取的手爪。例如,采用真空吸盘与柔性夹爪结合的方式,既能稳定抓取平整坯料,也能无损抓取已拉伸的弧形锅体。

- 机器视觉引导技术:研发高鲁棒性的视觉识别算法,使机器人能够识别随意堆叠的坯料位置、角度,并进行精准抓取和定位。视觉系统还能用于模具对位、成品初步外观检查等。

- 力控与柔顺控制技术:在机器人放置坯料或与模具交互时,引入力传感器和柔顺控制算法,使机器人具备“触觉”,能够感知接触力并微调动作,防止因硬性接触导致坯料划伤或模具损伤,极大提升了操作的可靠性与安全性。

- 人机协作与易用性:在需要人工介入的环节(如模具更换、异常处理),研发具备人机协作(Cobot)功能的机器人,通过安全激光雷达、力反馈等技术确保人机共融安全。开发图形化编程界面,让现场工程师能快速进行路径调整和任务配置。

四、 应用案例带来的综合效益

某知名炊具企业引入内锅智能拉伸线后,取得了显著成效:

- 生产效率提升:实现24小时连续生产,单线产能提升超过40%,换产时间缩短60%。

- 品质一致性飞跃:产品厚度公差控制在±0.05mm以内,不良率降低至0.2%以下。

- 人力成本与安全:单条生产线减少操作人员3-4名,完全消除了重物搬运和机械伤害风险。

- 数据驱动决策:生产全过程数据可视化,为工艺优化、质量追溯、设备预测性维护提供了坚实的数据基础,持续推动制造工艺的改进。

- 柔性制造能力:能够快速响应多品种、小批量的市场需求,增强了企业市场竞争力。

五、 未来展望

内锅智能拉伸线与机器人的研发应用,是炊具制造业迈向高端化、智能化的重要里程碑。随着人工智能、数字孪生、5G等技术的进一步融合,智能生产线将具备更强的自感知、自决策、自执行能力。例如,通过AI算法分析生产数据,自动优化拉伸工艺参数;利用数字孪生技术在虚拟世界中模拟和调试新锅型的整个生产过程,极大缩短新品研发周期。

炊具智能工厂内锅智能拉伸线及智能机器人的研发,不仅解决了传统制造的痛点,更是构建未来可持续、高效率、高品质智能制造体系的关键一环,为整个金属制品加工行业的智能化升级提供了可复制的成功范式。