当前,全球制造业正经历一场由数字化、网络化、智能化驱动的深刻变革,智能制造已成为推动产业升级和重塑竞争优势的核心引擎。作为智能制造的关键使能技术之一,智能机器人正从传统的自动化工具,演变为具备感知、决策、协作和学习能力的智能体,深度融入制造业的设计、生产、物流、服务等全链条。对于机器人企业而言,如何精准把握这一历史性机遇,通过前沿技术研发,有效助力制造业转型升级,是决定未来发展高度的关键课题。

一、 深刻洞察行业需求,找准研发切入点

机器人企业需摒弃“技术驱动”的单向思维,转向“需求牵引、技术驱动”的双轮模式。应深入汽车、电子、新能源、航空航天、金属加工、消费品等关键制造业领域,进行细致的场景调研。不仅要理解对高精度、高速度、高可靠性的传统需求,更要挖掘在柔性生产、小批量多品种、人机安全协作、工艺自适应、数据闭环优化等方面的深层次痛点。例如,针对新能源汽车电池模组装配的精密与安全要求,或针对个性化定制家具生产的柔性抓取与路径规划挑战,进行定向研发,确保技术方案与产业痛点高度契合。

二、 聚焦核心关键技术,构筑自主创新壁垒

智能机器人的竞争力根植于其核心技术。企业应集中资源,在以下关键领域寻求突破:

- 感知与认知技术:开发高精度、高鲁棒性的机器视觉(特别是3D视觉)、力觉、触觉等多模态传感系统,提升机器人对非结构化、动态环境的感知与理解能力。

- 智能决策与规划技术:强化基于AI(深度学习、强化学习等)的自主决策、任务规划和运动控制算法,使机器人能够应对不确定性,实现更智能的作业。

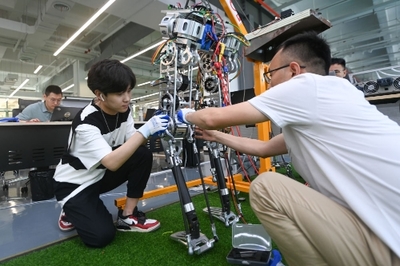

- 自主协作与群智技术:研发安全、高效的人机协作(HRC)技术,以及多机器人系统的任务分配、协调控制与集群智能,适应柔性化生产组织模式。

- 工艺软件与行业集成:开发开放的机器人操作系统(ROS-Industrial等)、工艺软件包(如焊接、喷涂、打磨专用软件)以及易于与MES/ERP等上层系统集成的接口,降低部署难度,提升工艺附加值。

- 核心零部件自主化:在控制器、高性能伺服驱动、精密减速器等核心部件上加大研发投入,提升产业链安全与成本控制能力。

三、 深化生态协同合作,共创行业解决方案

智能制造是复杂的系统工程,单打独斗难以成事。机器人企业应主动构建并融入产业生态:

- 与制造业龙头企业合作:开展联合研发与试点应用,在真实生产环境中打磨产品,形成可复制、可推广的标杆解决方案。

- 与自动化集成商、软件企业协同:结合集成商的项目经验与软件企业的平台能力,提供端到端的整体解决方案,而非孤立的机器人产品。

- 与高校及科研院所共建:开展前沿基础研究与人才培养,为长期技术储备注入源头活水。

- 参与标准制定:积极介入智能制造及机器人相关的技术、安全、互联互通标准制定,抢占产业话语权。

四、 创新商业模式与服务,实现价值共生

从“卖产品”向“卖服务”、“卖价值”转型是重要趋势。企业可探索:

- 机器人即服务(RaaS):提供按使用时间、产出或功能订阅的租赁服务,降低制造业客户初始投资门槛。

- 全生命周期服务:提供涵盖安装调试、远程运维、预测性维护、工艺优化、升级改造在内的全程服务,与客户运营效益深度绑定。

- 数据增值服务:利用机器人作为数据采集端点,通过对生产数据的分析,为客户提供生产效率、设备健康、质量管控等方面的优化洞察与决策支持。

五、 强化人才队伍建设与敏捷组织变革

技术竞争归根结底是人才竞争。企业需要汇聚并培养跨机械、电子、软件、人工智能、行业工艺的复合型研发人才。组织架构应向更加敏捷、跨职能的团队协作模式转变,以快速响应市场变化和技术迭代。

智能制造大势浩浩荡荡,为机器人产业开辟了广阔蓝海,也提出了更高要求。机器人企业唯有以客户为中心,以创新为根本,以协作为路径,将智能机器人的研发紧密贴合制造业转型升级的实际需求与未来场景,方能真正成为推动制造业高质量发展的核心力量,并在这一轮产业革命中确立自身的领导地位。